全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

电话:400-023-2339

手机:133-2027-1718

邮箱:yeslean@126.com

网址:www.minabus.com

地址:重庆市渝北区两港大道188号国盛.IEC 5幢1单元4F-3

精益生产管理提升效率的四个重点措施。公司在生产管理过程中通常都存在功率低、库存大等问题,精益生产即是秉着消除浪费的原则进行流程再造,提升生产功率,降低库存,去掉全部非增值环节,以下是精益生产管理改进办法。

精益生产管理提升效率的四个措施:

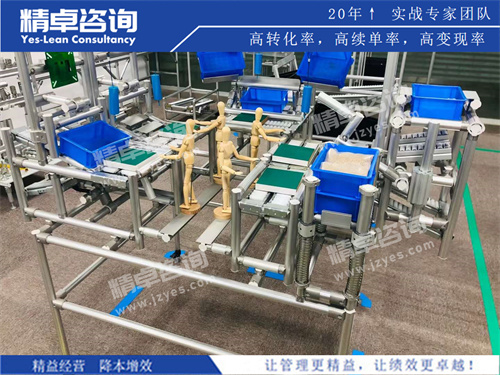

1、精益生产管理设立虚拟生产线,变“浊流”为“清流”

许多企业的设备采用机群式布置。机群式布置本身并不是问题,问题在于实物流(材料、在制品)是“浊流”,精益生产管理即从前一个工序的某台设备(如冲床)加工后流到后面工序(如磨床)的哪一台设备是随意的、不固定的,这样导致实物流混乱、计划及现场管理十分困难,常常导致制造周期长、准时交货率低的现象出现。

其实根据笔者这几年精益生产的推行经验,国内推行精益生产并不一定需要按工序把不同的设备重新编排成一条线(如U型线),可以考虑设立虚拟生产线,即根据企业产品特点,通过分析、归类,在不同车间的设备之间设立虚拟的生产线(指定那些设备与那些设备是前后工序关系),如此一来,实物流变得十分清晰成为“清流”,精益生产管理进而减少在制品停滞,缩短制造周期、提高准时交货率。

2、精益生产管理缩短换型时间充分使用瓶颈工序

瓶颈工序制约着企业的产出能力,瓶颈上一个小时的损失就是整个系统一个小时的损失,因为瓶颈工序中断一小时,精益生产管理是没有附加的生产能力来补充的。如果在瓶颈资源上节约一小时调整、准备、换模时间(简称换型时间),则将能增加一个小时的加工时间,相应地,整个系统增加一个小时的产出。

精益生产管理的多品种小批量是市场发展的趋势,减少换模、调整、准备时间,就是增加设备的有效使用,就是“扩大了”设备的产能。同样型号的注塑机换模,一些优秀的企业只需10分钟以内,而许多企业需要120分钟左右,差距大到10倍以上。而笔者对这些企业进行项目咨询辅导时,发现许多管理人员总强调本企业的设备不一样,当他看到用同样的设备时又说模具不一样。

一句话,总是强调别人设备好,自身硬件条件差,这是十分可怕的管理思想。如果企业通过一次投入巨额购入新设备实现一个流生产方式,精益生产管理虽然暂时满足了这样管理人员的的需求,但精益生产管理并没有解决思想意识层面的问题,没有树立持续改进的精益生产管理思想。通过改变精益生产管理观念、培养持续改进的精益生产管理理念对持续缩短换型时间尤其是瓶颈工序的换型时间非常重要,是提升企业产能、缩短制造周期的重要方式。

3、精益生产管理减少在制品存货、运送批量可以不等于(在很多时分应当不等于)加工批量

批量的大小直接影响到在制品库存及有效产出。精益生产管理加工批量是通过一次调整准备后所加工的同种零件的数量,精益生产管理所以一个或几个转运批量之和。运送批量可以不等于(在很多时分应当不等于)加工批量此外,批量大小应是可变的,而不是固定的批量巨细。选定量时有必要考虑到提高生产过程的连续性、平稳性及削减工序间的等待时间和减少运送工作量、运送费用等。

4、精益生产管理减少在制品停滞时间

据调查,很多企业产品在各工序上真实加工时刻之和,只占该批商品从第一个工序到一个工序实践所花时刻的10~20%,也就是说80~90%的时刻是“阻滞在车间的某处”:机台旁、暂时放置区、料架上等。在制品呈现如此多时刻的阻滞,带来现场管理艰难、拉长制作周期,进而影响交货时刻。

在精益生产管理咨询辅导几个月后,很多公司管理人员说“古怪,设备根本就没有变化,怎么交货按时率大幅度提高了呢?”,即便设备产出能力没有改动,假如大幅度减少在制品阻滞时刻,让商品“活动起来”,让设备都在生产加工“现在真实需求加工的”商品,精益生产管理就如同消除河流旁边的蓄水池,精益生产管理把商品按真实需求的次序在各工序间非常平顺地流向后面的工序,就像从后面的工序有一根绳在各工序间拉动相同。当存在瓶颈工序时,精益生产管理只需在瓶颈工序前后建立适宜的堆积站,而其他工序通过拉动或推进的方法,交货按时率就会大幅度提高。

精益生产是能够在短期内看到效果的管理方式,要想取得更大的效益,企业就要不断的进行改善,精益求精,要把精益生产的理念深入到每一位员工的心中,提升他们的综合素养,才是精益生产的根本。

文章来自网络,版权归作者所有,如有侵权请联系删除!

133-2027-1718

133-2027-1718

全国服务热线:400-023-2339

业 务 部 电话:133-2027-1718

重庆市渝北区两港大道188号国盛.IEC 5幢1单元4F-3