全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

电话:400-023-2339

手机:133-2027-1718

邮箱:yeslean@126.com

网址:www.minabus.com

地址:重庆市渝北区两港大道188号国盛.IEC 5幢1单元4F-3

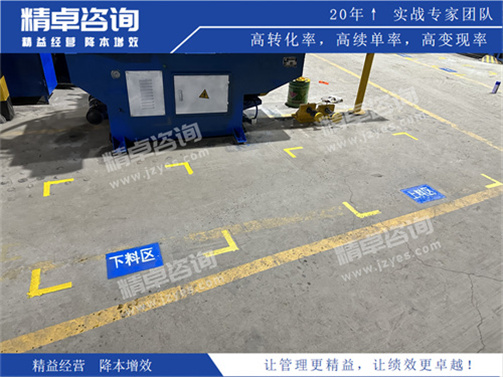

生产车间精益管理咨询培训。精益管理源自于精益生产(lean production),是衍生自丰田生产方式的一种管理哲学。精益管理由很初的在生产系统的管理实践成功,已经逐步延伸到企业的各项管理业务,也由具体业务管理方法,上升为战略管理理念。它能够通过提高顾客满意度、降低成本、提高质量、加快流程速度和改善资本投入,使组织社会性的价值实现很大化。那么生产车间为什么要做好精益生产管理呢?精益生产管理能为车间管理解决什么样的问题呢?

车间管理常见的七大浪费:

(1)不良、修理的浪费。这是指工厂内发生的不良品,需要进行处置的时间、人力、物力上的浪费,以及由此造成的相关浪费。

(2)加工的浪费。一方面指对于的加工,另一方面是指过分精 确加工。如实际加工精度比加工要求高,造成资源的浪费,需要多余的作业时间和辅助设备,生产用电、气压等能源浪费,致使管理工时增加等。

(3)动作的浪费。生产现场作业动作的不合理导致时间浪费。

(4)搬运的浪费。搬运是一种不产生附加值的动作,如放置、堆积、整列等动作的浪费;物品移动所需的空间浪费、时间浪费、人力工具的占用等。

(5)库存的浪费。库存量越大资金积压越大,库存包括:零部件、材料、半成品等。

(6)制造过多(早)的浪费。精益生产强调“适时生产”。

(7)等待的浪费。因断料、作业不平衡、计划不当等造成无事可做的等待。

精益生产管理培训能消除生产车间哪些浪费?

1、减少大量库存

解决大量库存一直是生产企业的难题;实施精益生产管理目的就是为了解决库存源头问题,从根本上帮助企业解决问题降低成本,企业中想要达到低库存就需要高效的流程作为支撑。很多企业在实施精益生产中认为精益生产就是零库存,对流程以及产品的品质不管不顾。

2、建立精益生产管理制度

约束管理流程,建立精益生产管理制度;将流程中不增值的无效时间尽可能压缩以缩短整个流程的时间,从而快速响应顾客的需要,这点对于精益生产管理是很重要的。

3、改善车间生产不必要的工序

传统生产流程中有很多不必要的环节,有些企业根据自身特点进行改善,有些企业在改善过程中就是为了提高企业总体效益,车间现场管理好了,整体效益都会直线上升。

4、消除八大浪费

八大浪费这个词应该不陌生了吧!进行改善的目的就是为了消除各类浪费,给企业减负;增长经济效益。八大浪费包括:过量生产、等待时间、运输、库存、过程(工序)、动作、产品缺陷以及忽视员工创造力,只有从根本上消除这些,企业才能快速发展。

实际上,精益生产管理只是为了减少浪费,降低成本,进入零缺陷和零库存,以较少的投资实现大产出和利润。

文章来源于网络,版权归作者所有,如有侵权请联系删除!

133-2027-1718

133-2027-1718

全国服务热线:400-023-2339

业 务 部 电话:133-2027-1718

重庆市渝北区两港大道188号国盛.IEC 5幢1单元4F-3