全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

电话:400-023-2339

手机:133-2027-1718

邮箱:yeslean@126.com

网址:www.minabus.com

地址:重庆市渝北区两港大道188号国盛.IEC 5幢1单元4F-3

在现场实施精益生产的过程中,实务技巧和工具是关键因素,能够帮助企业在生产过程中实现效率提升和浪费减少。这些技巧和工具不仅帮助识别和解决问题,还能优化生产流程,增强生产线的灵活性和稳定性。本文将深入探讨现场精益生产的实务技巧与工具,包括华体会手机登录版

、看板系统、单分钟换模(SMED)、价值流图(VSM)和持续改进(Kaizen),并提供实际应用的建议和案例。

实务技巧与工具

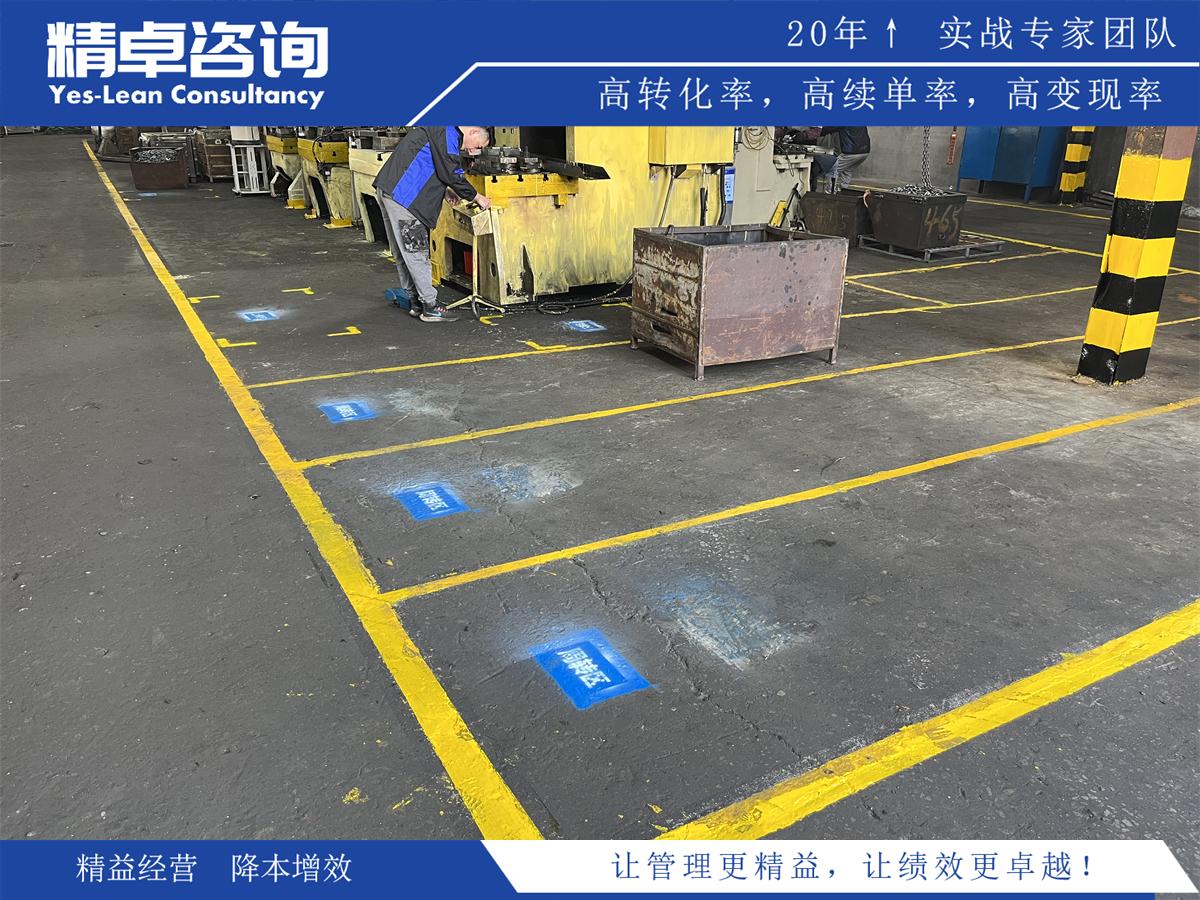

1. 华体会手机登录版

:

- 整理(Sort):清理现场,去除不必要的工具和材料,保持工作区域的整洁。

- 整顿(Set in Order):对工具和材料进行有序摆放,使其易于取用,减少寻找时间。

- 清扫(Shine):定期清洁工作环境和设备,防止设备故障和操作不便。

- 清洁(Standardize):制定标准操作程序,确保每个环节都符合zui佳实践。

- 素养(Sustain):维持5S成果,通过培训和监督保持持续改进。

2. 看板系统(Kanban):

- 可视化管理:使用看板卡片或电子看板跟踪生产任务,实时显示工作进度和库存状态。

- 拉动生产:依据实际需求拉动生产,避免过度生产和库存积压。

- 优化流动:通过看板系统优化生产流程,提高生产线的响应速度和灵活性。 3. 单分钟换模(SMED):

3. 单分钟换模(SMED):

- 分解换模步骤:将换模过程分解为内部步骤(机器停机时进行)和外部步骤(机器运行时进行),以减少总换模时间。

- 标准化操作:制定标准化的换模程序,确保操作一致性和效率。

- 工具和设备优化:使用快速换模设备和工具,进一步缩短换模时间。

4. 价值流图(Value Stream Mapping, VSM):

- 绘制流程图:绘制当前生产流程的价值流图,标识出所有增值和非增值活动。

- 识别浪费:通过分析价值流图,识别出浪费点(如等待时间、过多的库存等),制定改进计划。

- 设计未来状态:基于当前状态图设计理想的未来状态,规划改进步骤和目标。

5. 持续改进(Kaizen):

- 小步快跑:鼓励员工提出小规模的改进建议,通过试点和逐步推行进行改进。

- 定期检查:设立定期的改进会议,审查改进措施的效果,并根据反馈进行调整。

- 员工参与:鼓励员工参与改进活动,通过激励措施增强员工的积极性和主动性。

实际应用建议

1. 实施步骤:

- 培训:对现场员工进行必要的培训,使其熟悉使用工具和技巧。

- 试点实施:选择一个部门或生产线进行试点,验证改进措施的效果。

- 全员推广:根据试点结果调整改进措施,并在全公司推广实施。

2. 监控与调整:

- 效果评估:定期评估实施效果,利用数据分析和反馈进行调整。

- 持续优化:将改进措施融入日常工作流程中,确保持续的效果和优化。

结论

现场精益生产实务技巧和工具是提升生产效率、降低浪费和优化流程的核心。通过有效应用华体会手机登录版

、看板系统、SMED、价值流图和Kaizen等工具,企业能够在实际生产环境中实现显著的改进。关键在于培训员工、实施试点、定期监控和持续优化,从而将精益生产的理念和方法有效转化为生产力的提升。

133-2027-1718

133-2027-1718

全国服务热线:400-023-2339

业 务 部 电话:133-2027-1718

重庆市渝北区两港大道188号国盛.IEC 5幢1单元4F-3