全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

电话:400-023-2339

手机:133-2027-1718

邮箱:yeslean@126.com

网址:www.minabus.com

地址:重庆市渝北区两港大道188号国盛.IEC 5幢1单元4F-3

精益化管理制度在制造业中日益受到重视,其核心在于消除浪费、提升效率和改善质量。本文将探讨精益化管理制度在制造业中的具体应用及其效果评估方法,以帮助企业实现持续改进和优化运营。

一、精益化管理制度的应用

1. 流程优化:

- 采用价值流图分析,识别并消除生产过程中的非增值环节,实现流程精简。

2. 标准作业:

- 制定详细的标准作业流程(SOP),确保每位员工都能按照zui佳实践进行操作,提高生产一致性。

3. 持续改进机制:

- 引入PDCA(计划-执行-检查-行动)循环,鼓励员工参与改善活动,定期检视和调整实施效果。

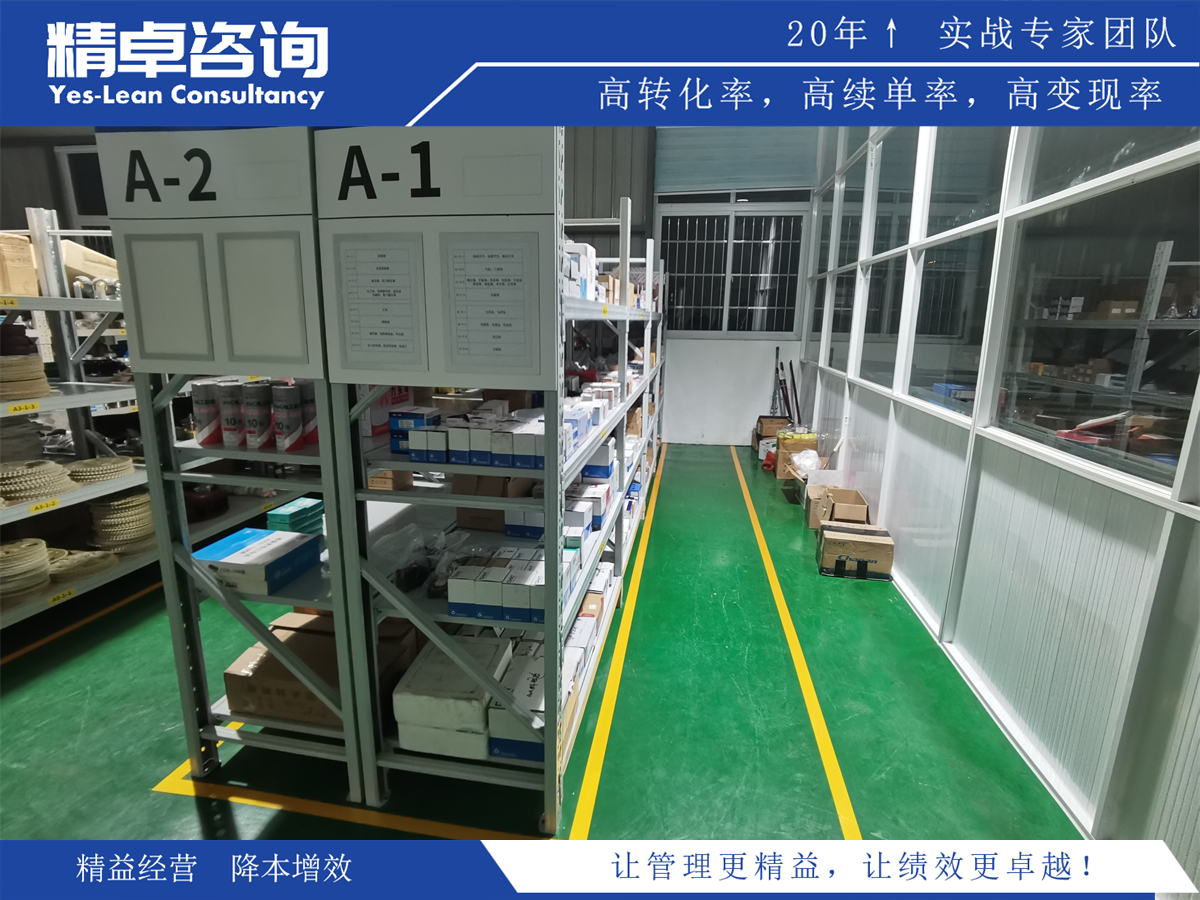

4. 看板系统:

- 通过看板系统进行生产调度,确保物料和产品的及时供应,减少库存积压。 5. 培训与文化建设:

5. 培训与文化建设:

- 加强对员工的精益培训,培育精益文化,使员工自觉参与到精益改善活动中。

二、效果评估

1. 绩效指标:

- 制定关键绩效指标(KPI),如生产效率、废品率、交货周期和客户满意度,定期评估管理效果。

2. 数据分析:

- 收集与分析相关数据,通过统计分析工具评估实施前后的变化,验证精益管理的有效性。

3. 员工反馈:

- 定期收集员工对精益管理措施的反馈,了解其对日常工作的影响,调整实施策略。

4. 成本分析:

- 评估实施精益管理后,生产成本的变化,特别是材料成本、劳动成本和运营费用的变化。

三、案例分析

案例:某电子制造企业

背景:

该企业面临生产周期长、废品率高的问题,决定引入精益化管理制度。

实施步骤:

1. 流程重组:

- 通过价值流分析,识别出关键瓶颈,重新设计生产流程。

2. 看板管理:

- 实施看板系统,确保各生产环节协调,减少库存积压。

3. 持续改进:

- 开展定期Kaizen活动,鼓励员工提出改善建议。

效果评估:

- 生产效率提升了25%,废品率降低了40%,交货周期缩短了30%,客户满意度显著提升。

四、总结

精益化管理制度在制造业中的成功应用显著提升了企业的运营效率和产品质量。通过科学的效果评估,企业能够持续优化管理措施,实现长期竞争优势。有效的流程优化、标准作业和文化建设是推动精益转型的重要保障。

133-2027-1718

133-2027-1718

全国服务热线:400-023-2339

业 务 部 电话:133-2027-1718

重庆市渝北区两港大道188号国盛.IEC 5幢1单元4F-3